Новости

Самая новая а актуальная информация из нашей сферы. Полезные новости, советы профессионалов и многое другое.Эффективное станкостроение.

Новости азиатско-тихоокеанского металлообрабатывающего оборудования рады провести интервью с доктором Кристианом Кобером, старшим вице-президентом Hoffmann по Азии, о текущих тенденциях в области станкостроения.

Не могли бы вы предоставить нам обзор тенденций, формирующих станки в металлообрабатывающей промышленности?

Станкостроение находится в центре Индустрии 4.0. Во всем мире стоимость рабочей силы растет, даже в так называемых «странах с низкими затратами», и эффективность выходит на первый план. Под эффективностью понимается не только скорость обработки, но и постоянный учет сроков переналадки и способов их улучшения.

Подготовка к успешной 5-осевой обработке.

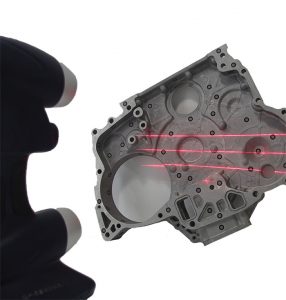

Пятиосевая обработка — ценная возможность для многих предприятий, но наличие мощного станка — лишь одна часть уравнения.

Критически важные детали, такие как рабочие колеса и лопасти, медицинские компоненты, формы, корпуса редукторов и клапанов, оставляют мало места для ошибки. Они включают сложные поверхности, которые требуют одновременного перемещения детали и инструмента.

Это ставит во главу угла доступ и правильный подход к детали, и именно здесь помогают правильные стратегии использования инструментов и оснастки. Чем меньше или сложнее эти функции, тем больше подход должен определять эти решения.

Инструменты для крупногабаритного производства.

Транспортировка детали внутри цеха, установка детали в станке и правильное ее закрепление, а также настройка станка являются основными проблемами. Обработка массивных и крупных деталей — непростая задача, часто требующая нестандартных решений. Обработка больших деталей включает удаление большого количества материала, который может вызвать значительные деформации из-за невыполненных напряжений. Другим фактором, который приводит к проблемам с размерами, является тепловое расширение, вызванное выделением тепла во время резки: большие размеры делают его гораздо более чувствительным по сравнению с заготовками «нормального размера».

Необходимость удаления значительного запаса материала требует соответствующей эвакуации стружки для предотвращения повторной резки стружки, что отрицательно влияет на применяемые режущие инструменты.

Ключ к преодолению трудностей лежит в технологии, основанной на эффективном планировании процесса и использовании наиболее подходящих станков, оптимальной фиксации рабочего места и минимальном перемещении деталей. Механическая обработка с одной установкой представляет собой абсолютный идеал для обработки большой детали, и производители из таких областей, как производство электроэнергии, аэрокосмическая промышленность, железнодорожное хозяйство, изготовление штампов и пресс-форм, а также тяжелая промышленность, прилагают все усилия, чтобы приблизиться к этому идеалу. И режущие инструменты играют значительную роль в достижении цели.

Отличительной особенностью этих отраслей промышленности является их значительный расход больших тяжелых инструментов, в основном индексируемых, предназначенных для производительного удаления больших количеств материала, особенно при черновой и полугрубой обработке.

Тяжелая облицовка

Трудно обрабатывать большую часть без фрезерования. Для грубой и точной обработки свободных и ограниченных плоскостей и подготовки базовых поверхностей требуются различные фрезерные торцевые фрезы. Стандартные торцевые фрезы имеют номинальные диаметры до 315 мм (12 ″), в то время как специальные инструменты на заказ могут иметь более высокие значения.

Вставки монтируются в торцевых фрез и различаются по геометрии резки, так как они предназначены для обработки различных групп материалов. Значительное удаление обрабатывающего материала с помощью фрезерования является, прежде всего, проблемой для производства крупных деталей из стали и чугуна и, чуть меньше, из титана и алюминия.

Расширенная флейта, расширенный эффект

Сменные фрезы с удлиненной канавкой считаются выигрышным инструментом для продуктивного чернового фрезерования. При изготовлении крупных деталей они превосходно обрабатывают глубокие плечи и полости. Резцы с удлиненной канавкой также используются для «обработки кромки» — фрезерования широких прямых кромок, что является обычной операцией для различных процессов, от обработки слябов и слитков до первичной обработки.

Кислородно — ацетиленовые горелки.

То, что я собираюсь раскрыть здесь, может стать приятным сюрпризом: широкий спектр «тонких металлов» (менее 0,090 ») можно соединять друг с другом и с самим собой несколькими способами: сваркой, пайкой, твердой пайкой

Как восстановить серебряное зеркало?

Как правило, мы занимались гораздо более масштабными проектами, такими как автомобильные кузова, танки или авиационные панели. Поэтому, когда нам представили проект, который был намного меньше по размеру, более сложным и вычурным, чем стандартное крыло, это было не только увлекательно, но и бросило нам несколько неожиданных творческих задач.

Рама была сделана в Европе в 1920-х годах. Зеркало было частью набора, который включал в себя поворотную подставку с зеркалом, а также несколько стеклянных банок с металлическими крышками, предназначенными для хранения таких вещей, как лосьоны, крем или пудра. Набор оставался на хранении в течение многих лет и страдал от пренебрежения и, возможно, по крайней мере одного или нескольких трансконтинентальных перемещений. При первоначальном осмотре мы могли видеть, что несколько частей были сломаны, и что весь кусок нуждался в серьезном (но деликатном) ремонте.

Успех можно измерить

Темой EMO 2020 была «Умные технологии, стимулирующие производство завтрашнего дня». Сдвиг парадигмы в промышленных производственных процессах, которые больше не сосредоточены на «более совершенных, быстрых и точных машинах», а на разработке и внедрении новых функций в рамках Industry 4.0. Цифровизация и интеллектуальные сети в сочетании с многочисленными новыми разработками, начиная с больших данных, анализа данных и искусственного интеллекта и заканчивая экономикой платформ, создают основу для новых бизнес-моделей, так что клиенты и поставщики могут выйти на новый уровень производительности.